Normas HACCP: 7 princípios para a segurança alimentar

O sistema de Análise de Perigos e Pontos Críticos de Controle, mais conhecido por sua sigla em inglês HACCP, é um processo preventivo para identificar, avaliar e prevenir riscos potenciais de contaminação na indústria alimentícia e no setor Food Service. Devido à sua natureza orgânica, os processos de produção e preparação de alimentos são suscetíveis a vários tipos de contaminação biológica, física ou química.

O objetivo do sistema HACCP é evitar riscos de contaminação que possam colocar em risco a saúde dos consumidores, estabelecendo medidas de controle em cada etapa de produção, a fim de garantir a segurança alimentar. Cada indústria no setor alimentício e cada negócio no setor Food Service tem processos operacionais diferentes e é por isso que a aplicação das normas HACCP varia de acordo com o produto, os processos de produção, os espaços físicos e a tecnologia disponível, entre outros aspectos.

O sistema HACCP é baseado em fundamentos científicos e serve como uma ferramenta para melhorar a qualidade do produto, garantir a segurança alimentar e certificações de acesso como ISO 9000 ou o ISO 22000, entre outras. Qualquer empresa do setor de gastronomia pode implementar o sistema com base nos 7 princípios do HACCP.

7 princípios para o sistema de Análise de Perigos e Pontos Críticos de Controle

1. Realização de uma análise de risco

O primeiro passo para a implementação do sistema Análise de Perigos e Pontos Críticos de Controle o APPCC ou o HACCP é precisamente analisar os possíveis riscos em todas as etapas e processos de produção. Para isso, é necessário avaliar os riscos de contaminação das matérias-primas, depois analisar os riscos que podem ocorrer durante o processo de produção, armazenamento, transporte e durante o uso ou consumo do produto pelo consumidor.

Para esta análise, é muito importante identificar os tipos de perigos que podem existir durante o processo de preparação dos alimentos. Esses perigos podem ser biológicos, químicos ou físicos.

Talvez se interesse em ler: Como obter o alvará da Vigilância Sanitária para as empresas da indústria alimentícia?

2. Determinar Pontos Críticos de Controle (PCC)

Uma vez feita esta análise e identificados os perigos, os pontos críticos de controle devem ser determinados. Segundo o Codex Alimentarius um ponto de controle crítico (PCC) é “um passo onde o controle pode ser aplicado e que é essencial para prevenir ou eliminar um risco à segurança alimentar ou para reduzi-lo a um nível aceitável".

Nesta etapa, todas as ações de controle necessárias para eliminar ou minimizar os perigos identificados durante a primeira etapa devem ser implementadas. Caso não seja possível aplicar uma medida de controle para um dos perigos, este produto ou processo deve ser modificado a partir de uma etapa anterior, a fim de atribuir-lhe uma medida de controle.

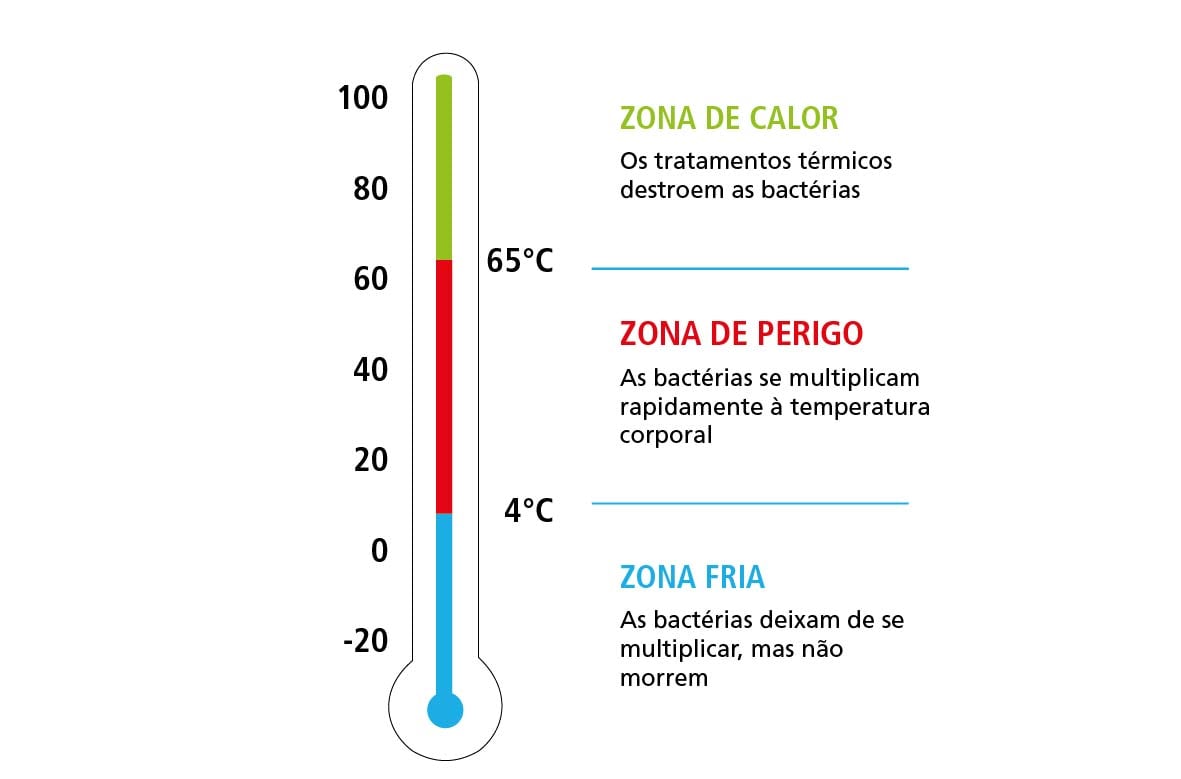

Exemplos de medidas de controle na indústria alimentícia e no setor Food Service são a preservação da refrigeração e o cozimento dos alimentos a uma temperatura que garanta a eliminação de microorganismos perigosos para a saúde dos consumidores.

3. Estabelecer limites para cada ponto de controle crítico (PCC).

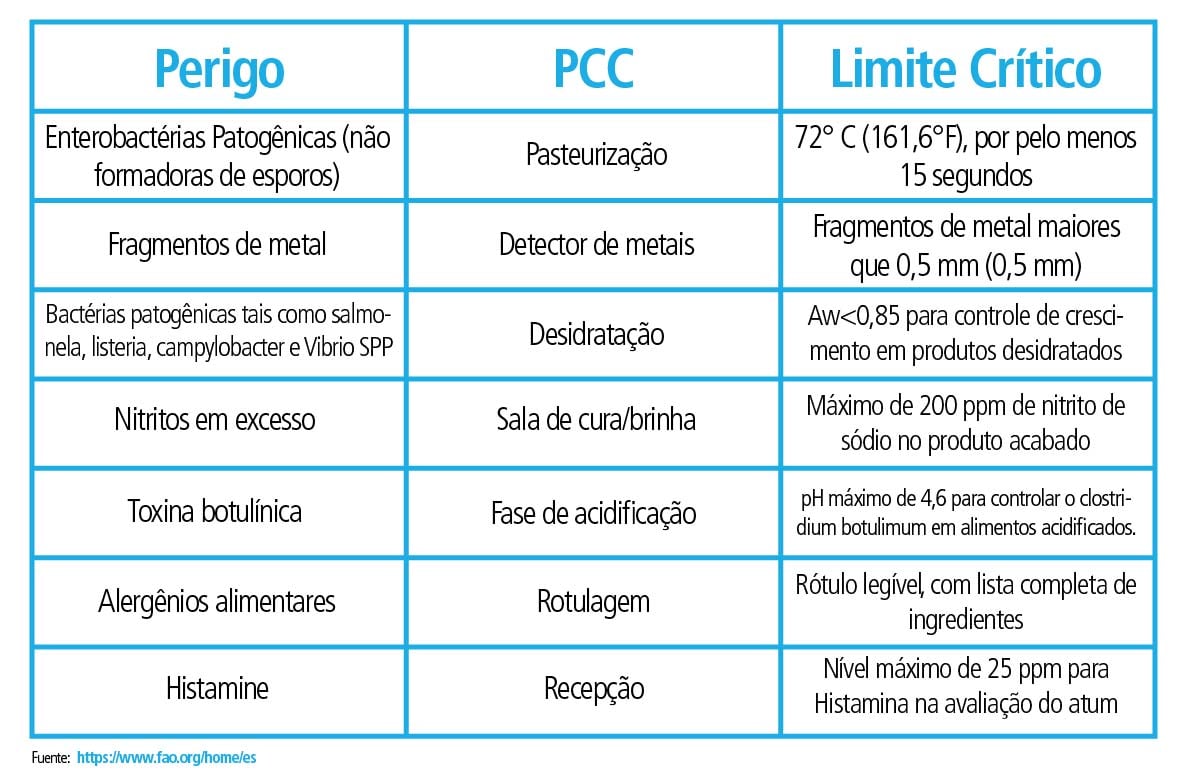

Nesta fase, limites máximos de tolerância devem ser estabelecidos para garantir a segurança alimentar. Cada PCC deve ser delimitado por parâmetros com um limite crítico que marque a diferença entre aceitável e inaceitável. Quando os valores-limite são excedidos, devem ser estabelecidas ações para trazer este PCC de volta a um valor aceitável. É muito importante que os limites estabelecidos sejam claros e mensuráveis, e que os operadores entendam sua importância e saibam como controlá-los.

Cada PCC pode ter parâmetros de controle diferentes. Por exemplo, para a conservação da refrigeração e o cozimento adequado dos alimentos, há parâmetros de tempo e temperatura com limites estabelecidos para a conservação. Limites críticos podem ser estabelecidos por referência às exigências estabelecidas pelos órgãos de monitoramento e controle sanitário. A tabela a seguir é um exemplo de como os limites de pontos críticos devem ser estabelecidos:

4. Estabelecendo um sistema de controle para monitorar o PCC

As diretrizes para implementação do Análise de Perigos e Pontos Críticos de Controle (HACCP) do Codex Alimentarius define o monitoramento como "o ato de fazer uma seqüência planejada de observações ou medições de parâmetros de controle para avaliar se um PCC está sob controle".

Nesta etapa deve ser determinado como os valores-limite estabelecidos na etapa anterior serão monitorados e controlados. Os procedimentos de monitoramento devem ser projetados para detectar a tempo se os valores-limite estão sendo excedidos em pontos críticos de controle PCCs, a fim de modificar ou interromper o processo para evitar que alimentos inseguros sejam produzidos.

Neste ponto é muito importante definir quem será a(s) pessoa(s) encarregada(s) do monitoramento, quais serão os métodos de teste e os intervalos de tempo em que o monitoramento será realizado. O monitoramento é o princípio que garante que o plano HACCP está sendo seguido.

Talvez se interesse em ler: Cinco chaves para a segu rança alimentar em restaurantes

5. Estabelecer ações corretivas

Quando qualquer um dos PCCs exceder qualquer um dos valores limite, as ações corretivas devem ser estabelecidas imediatamente. As Diretrizes do Codex Alimentarius para Análise de Perigos e Pontos Críticos de Controle (HACCP) definem ação corretiva como "qualquer ação a ser tomada quando os resultados do monitoramento CCP indicam uma perda de controle".

Nesta fase é necessário definir as ações necessárias para eliminar qualquer risco de contaminação que afete a saúde dos consumidores. Estas ações corretivas devem ser claramente descritas, listando os procedimentos necessários e as pessoas responsáveis pela sua execução.

6. Estabelecer um sistema de verificação HACCP

O Codex Alimentarius define verificação como: "a aplicação de métodos, procedimentos, testes e outras avaliações e monitoramento para determinar a conformidade com o plano HACCP". Embora os princípios acima sejam fundamentais para a implementação do sistema de Análise de Perigos e Pontos Críticos de Controle (HACCP), eles por si só não garantem sua eficiência.

É por isso que, neste momento, é necessário estabelecer procedimentos de verificação que avaliem a eficiência do plano HACCP e garantam que haja controle suficiente em cada um dos PCCs. O processo de verificação deve considerar questões como reformas regulatórias, ou se foram feitas mudanças nos processos de produção, matérias-primas, receitas ou fornecedores, entre outros aspectos que são considerados relevantes. A verificação permite ao produtor desafiar as medidas de controle e garantir a correta aplicação do sistema de Análise de Perigos e Pontos Críticos de Controle (HACCP).

Talvez se interesse em ler: As doenças de origem alimentar: quais as causas e como podemos evitá-las

7. Estabelecer um sistema de registros que documente o sistema HACCP.

Para uma aplicação correta do sistema HACCP, é importante manter um registro no qual todas as ações realizadas em cada uma das etapas do sistema HACCP sejam documentadas com precisão. Este registro deve incluir o histórico do processo, monitoramento, desvios e ações corretivas aplicadas aos PCCs.

Estes registros podem estar em vários formatos, como planilhas, gráficos de processamento, fluxogramas, etc., e podem ser físicos ou digitais. É essencial que os estabelecimentos mantenham registros completos, atualizados e devidamente arquivados. O registro contínuo dos dados de cada uma das ações realizadas para a aplicação do sistema de nálise de Perigos e Pontos Críticos de Controle (HACCP), permite o monitoramento de todos os processos do estabelecimento ou da planta de produção.

Desta forma, é possível certificar se todos os princípios estão sendo cumpridos e se as ações necessárias estão sendo tomadas para garantir a segurança dos alimentos que estão sendo preparados ou produzidos. Todos os registros devem ser mantidos atualizados e disponíveis para as autoridades sanitárias.

Os registros devem incluir pelo menos os seguintes pontos principais:

- O plano HACCP e a documentação de apoio.

- Registros de documentação (incluindo códigos de produtos).

- Diagrama de fluxo do processo.

- Perigos para cada PCC, em termos de medidas preventivas.

- Registro de monitoramento CCP.

- Ações corretivas em caso de desvios dos limites críticos.

- Registros para verificação do sistema.

Como a Winterhalter contribui para a implementação do sistema de Análise de Perigos e Pontos Críticos de Controle (HACCP)?

A higiene é essencial para a segurança alimentar e a saúde do consumidor. Por este motivo, a higienização adequada dos utensílios utilizados para preparar os alimentos e a louça em que são servidos é fundamental para evitar a contaminação cruzada e eliminar fatores de risco que podem afetar a saúde dos consumidores.

Todas as nossas máquinas de lava-louças e utensílios são certificadas de acordo com a DIN 10534, o que prova que com o equipamento Winterhalter e o detergente correto, é alcançada uma redução de germes de até 99,999 %, incluindo, entre outros, o coronavírus. Isto garante a eliminação de riscos na área de lavagem e evita o reprocessamento e ações corretivas neste PCC.

Os processos de higienização de louças e utensílios são um dos elementos-chave para atender às exigências dol Sistema de Análise de Perigos e Pontos Críticos de Controle (HACCP). A Winterhalter o ajudará a automatizar sua área de lavagem, entre em contato com um de nossos consultores especializados em higiene AQUI.